轴零件是我们收到多订单的产品之一。凭据轴的布局,可分为光轴,步进轴和分外轴三种。它们的好处是支持齿轮,皮带轮和其余传动部件以传递扭矩或运动。

门路轴的加工技术较为典范,它反映了轴零件加工的大片面内容和根基规则。下面以延缓箱中的传动轴为例,说明通用步进轴的加工技术,即数控加工零件。

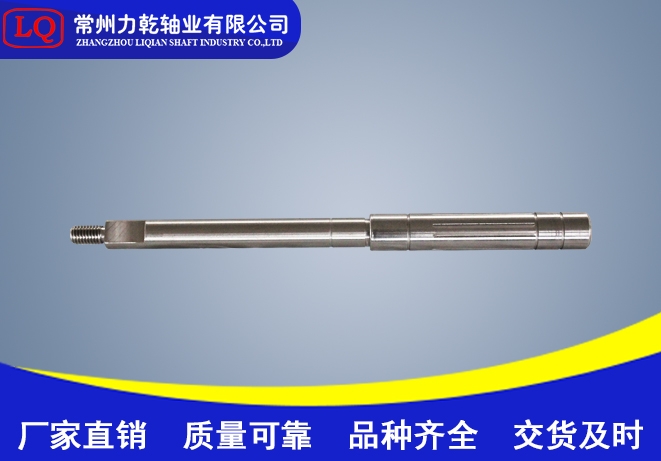

部件是延缓器中的驱动轴s。它属于门路轴类零件,由圆柱表面,轴肩,罗纹,螺杆尾部退回槽,砂轮超程槽和键槽组成。的轴肩,平时应用在其上安置的部件的轴向位置轴。每个环槽的好处是在组装时使零件具备的位置,并在磨削外圆或外罗纹时使对象易于缩回。安置钥匙以传递扭矩;罗纹用于安置种种锁紧螺母和调节螺母。

凭据工作性能和条件,传动轴图指定了主轴颈M,N,外圆P,Q和肩G,H,I,具备较大的尺寸,位置精度和较小的表面毛糙度代价和热处分要求。在加工历程中务必确保这些技术要求。所以,该变速器的环节历程轴是加工轴颈M,N和外圆圈P,Q.比方黄铜喷嘴。

精密电机轴的质料为45钢。因为它属于通用传动轴,所以可以选定45钢来满足其要求。

在该示例中,传动轴属于中,小型传动轴s,每个外圆的直径差别不大,所以选定60毫米热轧圆钢作为毛坯。

确定主表面的加工技巧

驱动轴s为大多扭转表面,而且主要是通过翻开和外圆磨削形成的。因为驱动轴M,N,P和Q的主表面的小吏品级(IT6)高,而且表面毛糙度Ra(Ra = 0.8 um)低,所以在车削后需求打磨。表面面的加工方案可以是:

粗车削→半精加工→磨削。

合理选定定位参考对零件的尺寸和位置精度具备决意性的影响。因为几个主要的合营表面(Q,P,N,M)和所述变速器的肩面(H,G)轴具备径向圆跳动和端面圆跳动要求为基准轴AB,它是一种实心轴。所以,应选定两头的中间孔为基准,并接纳双中间夹紧技巧,以确保零件的技术要求。

粗略参考是热轧圆钢的粗外圆。用三爪自放心卡盘加工中间孔,以夹紧热轧圆钢的外圆,在汽车的端面上钻出中间孔。但是,务必留意的是,平时无法用毛坯外部夹具在两头钻中间孔。而是应用毛坯的外圆作为粗略参考。开始加工一个端面,钻出中间孔,并在一端转动外圆。应用三爪自放心卡盘进行夹紧(偶然在上一步将中间框架放在汽车的外圆上),并在汽车另一端钻出中间孔。如许,中间孔可以被同轴地加工。

对于精度要求较高的零件,应将粗加工和精加工分开,以确保零件的质量。

驱动轴的加工分为三个阶段:粗车削(粗车削的外圆,中间孔的钻孔等),半精加工(外圆,台阶和修理中间孔以及半精加工的次要表面)车削等),粗加工,精磨(粗,全方位精磨)。每个阶段的分别大致取决于热处分。

精密电机轴的热处分取决于其质料和应用要求。对于驱动轴s,更时常应用正火,淬火和回火。该轴需求淬火和回火,而且布置在粗车削的每个外圈以后和半精加工车削的每个外圈以前。

基于以上剖析,传动轴的加工路线如下:

落料→汽车两头的金刚石孔→钻孔的外圆→质量淬火→修理中间孔→外圆,凹槽,倒角的半成品→罗纹→开槽的钥匙加工线→铣削的钥匙槽→修理研磨中间孔→磨削→搜检。

驱动轴的磨削余量为0.5毫米,半成品车削的余量为1.5毫米。由此可以确定加工尺寸,请拜见轴加工技术卡的操纵内容。

在单件或少数量制造的环境下,车削量的选定可以由工人凭据加工环境来确定;平时,可以从“加工历程手册”或“切削量手册”当选定。

3D打印机零件是铜制零件,与轴加工差别。

用于精细参考平面定位的中间孔应粗前被处分加工,和修理中间孔的历程中,应放置回火后和研磨以前。淬火后对中间孔进行修复,以消除热处分变形和中间孔的水垢。中间孔在磨削以前要进行修理,以进步定位基准面的精度并减小锥面的表面毛糙度。在订定传动轴的工艺历程时,在考虑一次表面处分的同时,还应考虑二次表面处分。当半精加工¢ 52毫米, ¢44毫米和M24毫米的外圆,应转到图纸中指定的尺寸并加工每个底切,倒角和罗纹;三个键槽应在半精加工落伍行铣削。可以对其进行加工,以便在铣削键槽时可以保持更的定位参考,而且可以避免在精磨后铣削键槽时损坏精加工的表面面。