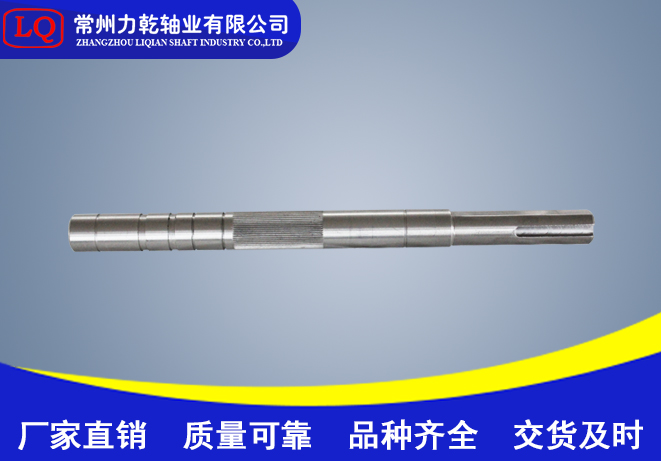

电机轴加工主要尺寸要素控制

轴的精度和粗糙度均高于其他零件,轴与其它零件的匹配也较近。电机轴厂家在加工过程中必须掌握以下要素。

工作表面的同轴度。主要工作表面是轴承位置(与轴承匹配的表面)和轴延伸位置(与传动轮匹配的表面)。如果轴延伸表面到轴承位置表面的径向跳动(偏心)过大,则电机在运行时会产生振动和噪声。此外,当带转子铁心、集电环、换向器和风扇的零件径向跳动过大时,这些零件的外圆可以在转子精加工期间得到校正,但是会引起更多的初始不平衡。如果转子铁心、集电环、换向器和风扇经过精加工后装配在轴上,那么这些部件的过大直径跳动将极大地影响电机运行的可靠性。

匹配零件的尺寸精度和圆柱度控制。轴伸长、轴承位置和铁芯位置的尺寸精度和位置精度应准确,否则会产生装配困难,甚至造成零件损坏、轴承松动或操作不灵活、轴承温升过高。

电机轴加工的粗糙度控制。配合表面粗糙度不高,易磨损。如果非配合表面的粗糙度太低,则轴的疲劳强度将降低。

轴肩圆角和砂轮槽应按所需尺寸加工。过小的圆周角半径和过深的砂轮槽会降低轴的强度,过大的圆周半径会使接头的端面接触不稳定。为了防止砂轮侧面在磨削过程中摩擦轴肩,砂轮进给槽是必需的。根据机械行业标准选择立交桥槽的尺寸。

键槽和参考面轴线之间的对称性不应该太差,否则会造成组装困难。对于热压零件,键槽必须符合图纸要求。否则,在热压组件中,由于对称性差,工件无法放置在适当的位置。工件的热压装配很难在以后取出,经常造成废料。

两个轴承座之间的距离应准确。否则,会导致转子铁芯或模具在装配后发生轴向位移。

轴的基本加工过程

五金件加工厂家轴的加工过程可分为预备加工和成形加工两个阶段。轴的预处理包括圆钢矫直、冲裁、平端和中心孔。预加工的目的是提供合格的毛坯缺陷,并为成形制定工艺定位基准。成型工艺包括粗车、半精车、精车、磨圆、铣键槽等。成形的目的是将坯料加工成形状和尺寸的结构设计。

在坯料进入机械加工过程之前,进行圆钢矫直、毛坯回退和冲裁,以便于工厂运输,减少机械加工区域占用的面积。在加工过程中,进行了平头、中心孔和成形工艺的组织,以实现流水作业的组织。

1.2加工效率低,对环境有一定影响。

1.3传统的机械加工技术不能提高电机轴的硬度和耐磨性。

2、电机轴故障模式:

2.1电机轴断裂常发生在尺寸的过渡点。

2.2电机轴磨损、轴承位置和密封位置。

2.3电机轴密封失效。

3、常州电机轴加工方案

常州异形轴技术注重提高零件的表面质量,延长零件的疲劳寿命,除了镜面加工具有明显的外观效果外,还对工件的加工具有强化作用。

勤创可以直接在车床上安装设备来加工电机轴,而不是抛光或磨削。

4、勤创能加工电机轴的优势:

1、车床加工之后,直接使用勤创能加工,代替抛光磨削,将Ra提升至0.2,达到加工要求,极大提升电机轴表面质量,优化和轴承装配稳定性,同时减少对密封件磨损,延长密封寿命;

2、勤创能技术可以实现加工部位的晶粒细化,提升疲劳强度100倍以上;

3、提提升电机轴的耐磨性为50%,显微硬度提高20%,磨损减少。

4、勤创能技术有利于消除尺寸过渡(R弧)的应力集中,预防裂纹萌生,防止疲劳断裂,延长使用寿命;

5、一次夹紧成形可以代替传统的抛光、磨削等工艺,减少工艺周转,大大提高加工效率。